Page 302 - THREADING CATALOG

P. 302

USER GUIDE

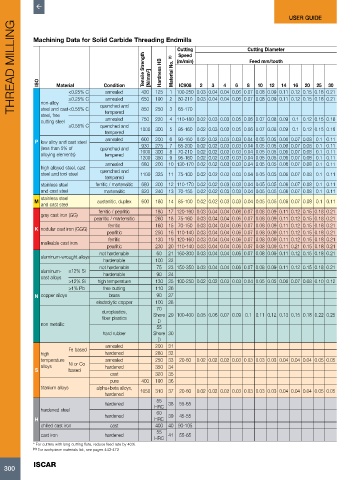

THREAD MILLING ISO Material Condition 420 [N/mm 2 ] 125 Hardness HB 1 100-250 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

Machining Data for Solid Carbide Threading Endmills

Cutting

Cutting Diameter

Tensile Strength

Speed

Material No. (1)

Feed mm/tooth

(m/min)

8

10

6

2

IC908

4

3

20

25

16

12

14

30

annealed

<0.25% C

annealed

non-alloy

250

850

65-170

steel and cast <0.55% C

tempered

steel, free ≥0.25% C quenched and 650 190 2 3 80-210 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

cutting steel annealed 750 220 4 110-180 0.02 0.03 0.03 0.05 0.06 0.07 0.08 0.09 0.1 0.12 0.15 0.18

≥0.55% C quenched and

tempered 1000 300 5 95-160 0.02 0.03 0.03 0.05 0.06 0.07 0.08 0.09 0.1 0.12 0.15 0.18

annealed 600 200 6 90-160 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

P low alloy and cast steel

(less than 5% of quenched and 930 275 7 65-200 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

alloying elements) tempered 1000 300 8 9 70-210 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

95-160 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

1200 350

annealed 680 200 10 130-170 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

high alloyed steel, cast

steel and tool steel quenched and 1100 325 11 75-100 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

tempered

stainless steel ferritic / martensitic 680 200 12 110-170 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

and cast steel martensitic 820 240 13 70-155 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

stainless steel

M austenitic, duplex 600 180 14 85-100 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.1 0.11

and cast steel

ferritic / pearlitic 180 17 120-160 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

gray cast iron (GG)

pearlitic / martensitic 260 18 75-160 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

ferritic 160 15 70-150 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

K nodular cast iron (GGG)

pearlitic 250 16 110-140 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

ferritic 130 19 120-160 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

malleable cast iron

pearlitic 230 20 110-140 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.21 0.15 0.18 0.21

not hardenable 60 21 160-300 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

aluminum-wrought alloys

hardenable 100 22

not hardenable 75 23 150-350 0.03 0.04 0.04 0.06 0.07 0.08 0.09 0.11 0.12 0.15 0.18 0.21

aluminum- ≤12% Si hardenable 90 24

cast alloys

>12% Si high temperature 130 25 100-250 0.02 0.02 0.03 0.03 0.04 0.05 0.05 0.06 0.07 0.08 0.10 0.12

>1% Pb free cutting 110 26

N copper alloys brass 90 27

electrolytic copper 100 28

70

duroplastics,

fiber plastics Shore 29 100-400 0.05 0.06 0.07 0.09 0.1 0.11 0.12 0.13 0.15 0.18 0.22 0.25

non metallic D

55

hard rubber Shore 30

D

annealed 200 31

Fe based

high hardened 280 32

temperature annealed 250 33 20-80 0.02 0.02 0.02 0.03 0.03 0.03 0.03 0.04 0.04 0.04 0.05 0.05

alloys Ni or Co hardened 350 34

S based

cast 320 35

pure 400 190 36

titanium alloys alpha+beta alloys,

hardened 1050 310 37 20-80 0.02 0.02 0.02 0.03 0.03 0.03 0.03 0.04 0.04 0.04 0.05 0.05

55

hardened 38 55-65

hardened steel HRC

60

hardened 39 45-55

H HRC

chilled cast iron cast 400 40 90-105

55

cast iron hardened 41 55-65

HRC

* For cutters with long cutting flute, reduce feed rate by 40%.

(1) For workpiece materials list, see pages 443-472

ISCAR

300